Im Bereich Microtunneling setzen wir auf ein umfangreiches Standardprogramm im Nennweitenbereich DN 400 bis DN 1600 für alle am Markt gängigen Außendurchmesser und Rohrmaterialien für den Einsatz in nahezu allen Geologien. Unser Maschinenpark umfasst das gesamte Inventar für den unbemannten Rohrvortrieb.

Diese Komponenten sind optimal aufeinander abgestimmt und erlauben auch unter Grundwasser einen sicheren und effizienten Vortrieb ohne begleitende Maßnahmen wie Grundwasserabsenkung, Bereitstellung von Druckluft oder Vereisung. Dank kompakter Bauweise sind diese Systeme bestens für den Einsatz in dicht bebauten Gebieten geeignet.

Was macht die Microtunnelinganlage

so sinnvoll für den Leitungsbau?

Die Bedeutung des grabenlosen Rohrvortriebes zur Verlegung von Ver- und Entsorgungsleitungen und zur Rohrerneuerung nimmt ständig zu. Die Vorteile gegenüber der offenen Bauweise liegen auf der Hand:

- Reduzierung der Erdbewegungen auf ein Minimum

- Schonung von Anwohnern und Umwelt

- Grundwasserabsenkungen entfallen

- Minimale Beeinträchtigung des Verkehrs

- Kostenersparnis

Was macht die Microtunnelinganlage

so sinnvoll für den Leitungsbau?

Die Bedeutung des grabenlosen Rohrvortriebes zur Verlegung von Ver- und Entsorgungsleitungen und zur Rohrerneuerung nimmt ständig zu. Die Vorteile gegenüber der offenen Bauweise liegen auf der Hand:

- Reduzierung der Erdbewegungen auf ein Minimum

- Schonung von Anwohnern und Umwelt

- Grundwasserabsenkungen entfallen

- Minimale Beeinträchtigung des Verkehrs

- Kostenersparnis

Im Bereich Microtunneling setzen wir auf ein umfangreiches Standardprogramm im Nennweitenbereich DN 400 bis DN 1600 für alle am Markt gängigen Außendurchmesser und Rohrmaterialien für den Einsatz in nahezu allen Geologien. Unser Maschinenpark umfasst das gesamte Inventar für den unbemannten Rohrvortrieb.

Diese Komponenten sind optimal aufeinander abgestimmt und erlauben auch unter Grundwasser einen sicheren und effizienten Vortrieb ohne begleitende Maßnahmen wie Grundwasserabsenkung, Bereitstellung von Druckluft oder Vereisung. Dank kompakter Bauweise sind diese Systeme bestens für den Einsatz in dicht bebauten Gebieten geeignet.

Die Vortriebmaschine

AVN steht für Automatischer Vortrieb Nass:

- Automatik – die Maschine ist ferngesteuert von einem Steuercontainer

- Vortrieb – Rohrvortrieb

- Nass – Nassförderung oder hydraulische Förderung des Bodens

Dieser Maschinentyp zählt zu den Vollschnittmaschinen, das heißt, dass sich das Schneidrad des Vortriebes in beide Richtungen drehen kann und während dieser Drehbewegung die volle Ortsbrust bearbeitet. Es gibt Speichenräder mit Hartauftrag, welche abhängig von den Bodenverhältnisse mit Hartmetall-Picks, Stichelmeißel oder Schälmesser bestückt werden können. Für Rohrvortriebe in Fels wird ein Felskopf mit Schneidrollen montiert.

Technik AVN

Vom Steuerstand werden folgende Komponenten bedient:

- Vortriebsmaschine

- Hauptpressen

- Dehnerstationen

- Bypass Wasserkreislauf (AVN)

- Speisewasserverteilung (>AVN700)

- Drehzahl Speise- und Förderpumpen (AVN)

- Schneidrad Drehrichtung / Drehzahl

- Förderschnecke (EPB / AVT)

- Dickstoffpumpe(n) (EPB)

- Steuerzylinder

- Bentonit-Schmieranlage

- Hochdruckspülung

Steuerung AVN

Die AVN-Maschinen sind als automatische, ferngesteuerte Vortriebsmaschinen konzipiert. Die komplette Steuerung der Vortriebsmaschine wird aus dem Steuercontainer, der über oder hinter dem Startschacht platziert ist, vorgenommen.

Der Steuercontainer ist in zwei schallgeschützte Räume aufgeteilt:

- Hydraulikeinheit für Hauptpresszylinder und Zwischenpresstationen (Dehner)

- Hydraulik für Steuerzylinder und Bypass

- Hydraulik für Schneidradantrieb

- Hydrauliköltank mit Filtereinheit

- Frequenzumrichter für Drehzahlregelung der Pumpen im Wasserkreislauf oder der Förderschnecke

- Spannungstransformator für Hauptantrieb und Förderpumpen bei größeren Haltungslängen

- Frequenzumrichter für Drehzahlregelung der Abbauwerkzeuge bei direktem elektrischem Antrieb

- Druckluftkompressor für Reinigungszwecke

- Hydraulische und elektrische Anschlüsse zu Pressenrahmen und Vortriebsmaschine

Wasserkreislauf

Der Wasserkreislauf sorgt beim Rohrvortrieb lediglich für den Transport und nicht wie bei Spülbohrverfahren für den Abbau des Bodens.

Er besteht aus folgenden Komponenten:

- Absetzbecken, Spülteich oder Separationsanlage

- Speise- und Förderpumpen

- Tunnelleitungen

- hydraulisch gesteuerter Bypass

- Durchflussmessgeräte

- Wasserverteilung im Bohrkopf

Der Boden wird in der Brecherkammer mit der Bohrsuspension vermischt und dann über die Förderpumpe durch die Förderleitung zur Oberfläche transportiert. Über die Drehzahl der Pumpen werden die Durchflussmenge und damit die Fließgeschwindigkeit geregelt. Sie müssen an die fortschreitende Haltungslänge und an die Schachttiefe angepasst werden, um die zunehmenden hydraulischen Verluste zu überwinden und ein Absetzen des geförderten Materials zu vermeiden.

Durch die Durchflussmengenmesser wird gewährleistet, dass nicht mehr Boden ausgetragen wird, als durch das Produktrohr ersetzt wird. Die Verdämmung des verbleibenden Ringspaltes erfolgt kontinuierlich und zeitgleich während des Rohrvortriebes.

Vortriebsrohre

Hinsichtlich ihrer Funktion innerhalb der Bau- und Betriebsphase unterscheidet man:

- Schutzrohre

- Produktrohre

Schutzrohre dienen der Hohlraumsicherung beim Rohrvortrieb und zur Aufnahme der eigentlichen Produktrohrleitung. Für diesen Zweck können im Prinzip alle auf dem Markt befindlichen Vortriebsrohre eingesetzt werden. Maßgebend für die Auswahl sind in der Regel wirtschaftliche Aspekte, da diese Rohre ohne weitere Funktionen in der Betriebsphase im Baugrund verbleiben.

Produktrohre bilden die eigentliche Transport- und Medienleitung. Im Pipeline-Bau kommen überwiegend Vortriebsrohre in Form von Stahlrohren zum Einsatz.

Im nicht begehbaren Nennweitenbereich des Leitungssystems kommen folgende Werkstoffe zur Anwendung:

- Stahlbeton

- Steinzeug

- Glasfaserverstärktem Kunststoff

- Verbundwerkstoffen Polymerbeton

Startschacht

Die Startbaugruben können auf verschiedene Art und Weise in unterschiedlichen Tiefen ausgeführt werden, wobei am häufigsten folgende Varianten zur Ausführung kommen:

- Spundwandschacht

- Absenkschacht

- überschnittene Bohrpfahlwand

- Spritzbeton

Der Schachtboden besteht meistens aus gegossenem Beton und kann abhängig vom Eintrittswinkel horizontal oder schräg sein. Der Schacht muss wasserdicht sein. Der Schacht muss so konstruiert werden, dass die maximal auftretenden Presskräfte über das Widerlager hinter dem Pressenrahmen aufgenommen und übertragen werden können. Um die Pressenkräfte in die Schachtkonstruktion einzuleiten und zu verteilen, benötigt man ein Widerlager hinter dem Pressenrahmen. Der Spalt zwischen Widerlager und Schachtwand wird mit hochfestem Beton gefüllt.

Pressenrahmen

Im Anfahrschacht befindet sich der hydraulische Pressenrahmen, der unter der vorgegebene Vortriebsachse installiert ist. Die maximal zulässige Hauptpresskraft ist vom jeweiligen Vortriebsrohr abhängig.

Anfahrdichtung

Damit beim Vortrieb kein Grundwasser, bzw. kein Schmier- und Stützmittel durch die Anfahröffnung in den Startschacht fließen kann, wird eine Anfahrdichtung montiert. Der Ausführungsart der Anfahrdichtung ist vom maximal zu erwartenden Druck auf sie und von der Form der Schachtwand abhängig.

Verschiedene Konstruktionen in Abhängigkeit von Art und Form der Schachtausbildung.

Geologie

Die geologischen und hydraulischen Informationen über den Boden bilden die Grundlage für die Planung und Ausführung von Tunnelbau- bzw. Rohrvortriebsprojekten. Die fachmännische Auswertung geologischer Gutachten besitzt daher einen hohen Stellenwert, da sie die Schnittstelle zwischen Baugrund und maschinentechnischer Konstruktion darstellt.

Die Bodenuntersuchungen liefern die Basisdaten für die Wahl des Vortriebsverfahrens und der Werkzeugbestückung des Schneidrades, um den anstehenden Boden technisch und wirtschaftlich effizient zu durchörtern.

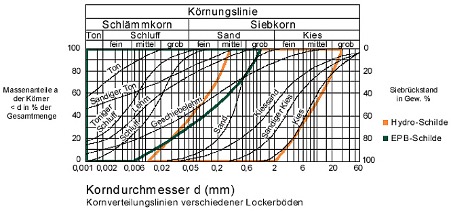

Anhand der Bodentypen bzw. deren Durchlässigkeitskoeffizienten lassen sich die klassischen Anwendungsbereiche der flüssigkeits- (slurry) bzw. erddruckgestützten Ortsbrust (EPB) einteilen. Durch Innovationen aus dem chemisch-verfahrenstechnischen Bereich können mittels Additive (Schaum, Polymere, Tenside) die klassischen Einsatzfelder der jeweiligen Verfahrenstypen noch erweitert werden, wodurch eine höhere Flexibilität der eingesetzten Maschinen erreicht wird.

Ein ausreichendes Wissen aller am Projekt Beteiligten über die Wechselwirkungen zwischen Boden, Additiv und Maschine sind unverzichtbar.

Als wichtigste boden- bzw. felsmechanische Parameter zur Konzeption einer Tunnelbohrmaschine gelten:

- die Sieblinie

- die Wasserdurchlässigkeit

- die Konsistenzgrenzen

- die Gesteins-/Tonmineralogie

- die Gebirgsqualität

- die Gesteinsfestigkeiten

Ein besonderes Augenmerk wird neben der Verfahrenswahl auf die Konzeption des Schneidrades gelegt. Auch hierbei haben die Bodenparameter einen großen Einfluss auf die Entscheidungsfindung, da die im Hartgestein zum Einsatz kommenden Rollenmeißel, genauso wie die im bindigen Lockerboden überwiegend verwendeten Schälmesser, der Abrasivität des Bodens und Verklebungen ausgesetzt sind.

Wir werden diesen Anforderungen durch projektspezifische Anpassungen der Verfahrens- und Abbautechnik gerecht. Um einen optimalen Vortrieb auch mit Flüssigkeitsgestützter Ortsbrust zu ermöglichen, ist auch für die Aufbereitung des Stützmediums Bentonit durch eine Separieranlage eine umfassende Kenntnis der Geologie erforderlich.

Unser Konzept beinhaltet daher die fachmännische Ausarbeitung hydrogeologischer Gutachten an die sich die maschinentechnische Konzeption anschließt. Bei uns arbeiten Maschinenbau-, Bauingenieure und Verfahrenstechniker zusammen, um den heterogenen Anforderungen des Bodens sowie den Ansprüchen des Kunden optimal gerecht werden zu können.

Wie man aus der Darstellung erkennen kann, handelt es sich bei der Technologie des grabenlosen Kanalbaues um den Einsatz von High-Tech am Bau. Der Erfolg jeder einzelnen Maßnahme ist von sehr vielen, teilweise hoch komplexen Faktoren abhängig, so dass eine enge Zusammenarbeit zwischen ausschreibendem Ingenieurbüro, Bodengutachter, Hauptunternehmer und dem Bohrunternehmen zwingend erforderlich ist.

Die Firma Mendiger Microtunnel Bohrgesellschaft mbH ist in der Lage und besitzt entsprechende Erfahrungen, um auch größere Baumaßnahmen – ob als Haupt- oder Nachunternehmer – fachgerecht durchführen zu können. Der Einsatz der Microtechnologie stellt an die Flexibilität der ausführenden Fachfirma höchste Ansprüche. Bestens ausgebildetes und motiviertes Personal ist die Grundvoraussetzung für erfolgreichen grabenlosen Leitungsbau.

Sollten Sie sich dafür entscheiden, unser Fachunternehmen in die engere Wahl zu ziehen, sichern wir Ihnen bereits jetzt eine qualitativ hochwertige, kompetente und termintreue Bauausführung zu.

Wir hoffen, dass es uns gelungen ist, Ihnen mit unseren Ausführungen einen kleinen Überblick über unseren Geschäftsbereich Microtunneling gegeben zu haben. Sollten Sie noch weitere Auskünfte benötigen, stehen wir Ihnen für Rückfragen selbstverständlich jederzeit zur Verfügung.

Unser Konzept beinhaltet daher die fachmännische Ausarbeitung hydrogeologischer Gutachten an die sich die maschinentechnische Konzeption anschließt. Bei uns arbeiten Maschinenbau-, Bauingenieure und Verfahrenstechniker zusammen, um den heterogenen Anforderungen des Bodens sowie den Ansprüchen des Kunden optimal gerecht werden zu können.

Wie man aus der Darstellung erkennen kann, handelt es sich bei der Technologie des grabenlosen Kanalbaues um den Einsatz von High-Tech am Bau. Der Erfolg jeder einzelnen Maßnahme ist von sehr vielen, teilweise hoch komplexen Faktoren abhängig, so dass eine enge Zusammenarbeit zwischen ausschreibendem Ingenieurbüro, Bodengutachter, Hauptunternehmer und dem Bohrunternehmen zwingend erforderlich ist.

Die Firma Mendiger Microtunnel Bohrgesellschaft mbH ist in der Lage und besitzt entsprechende Erfahrungen, um auch größere Baumaßnahmen – ob als Haupt- oder Nachunternehmer – fachgerecht durchführen zu können. Der Einsatz der Microtechnologie stellt an die Flexibilität der ausführenden Fachfirma höchste Ansprüche. Bestens ausgebildetes und motiviertes Personal ist die Grundvoraussetzung für erfolgreichen grabenlosen Leitungsbau.

Sollten Sie sich dafür entscheiden, unser Fachunternehmen in die engere Wahl zu ziehen, sichern wir Ihnen bereits jetzt eine qualitativ hochwertige, kompetente und termintreue Bauausführung zu.

Wir hoffen, dass es uns gelungen ist, Ihnen mit unseren Ausführungen einen kleinen Überblick über unseren Geschäftsbereich Microtunneling gegeben zu haben. Sollten Sie noch weitere Auskünfte benötigen, stehen wir Ihnen für Rückfragen selbstverständlich jederzeit zur Verfügung.

Zielschacht

Ein wesentliches Argument für den Einsatz einer modernen Microtunnelinganlage ist die Erdbewegungen zur Herstellung einer Rohrleitung auf ein absolutes Minimum zu reduzieren.

Um eine Rohrleitung von einem Aussendurchmesser von 1000 mm herzustellen, ist lediglich ein Startschacht mit einem lichten Durchmesser von 3200 mm erforderlich. Der Zielschacht kann sogar noch kleiner gehalten werden. Hier ist eine Breite von lediglich 1200 mm und eine Länge von 2200 mm notwendig.

Es sind folgende Arten des Schachtbaus möglich:

- Absenkschacht (Fertigteilschacht und Segmentschacht)

- Spundwandschacht

- Bohrpfahlwand

- Ortbetonschacht

- Schacht aus Verbauelementen

Beim Vortrieb im wasserführenden Böden ist die Verwendung einer Dichtung im Zielschacht notwendig, welche konstruktiv einer Anfahrdichtung gleicht.

Abbauwerkzeuge

Es gibt Speichenräder mit Hartauftrag, welche abhängig von den Bodenverhältnisse mit Hartmetall-Picks, Stichelmeissel oder Schälmesser bestückt werden können. Für Rohrvortriebe in Fels wird einen Felskopf mit Schneidrollen montiert.

Für jede Geologie stehen besondere Bohrköpfe zur Verfügung, doch leider ist der zu durchörternde Boden nicht immer, sogar nur in den seltensten Fällen homogen.

Sonderbohrkopf für Mischböden

Eigenentwicklung Mendiger Microtunnel Bohrgesellschaft mbH

Einsatz des Sonderwerkzeuges in schwierigster Geologie

Über die Microtunneling-Vorteile.